主蒸汽隔离阀由于其功能特殊且重要,同时由于阀门体积庞大、控制回路和控制逻辑复杂,调试过程复杂且难度大,通过对某核电站3/4号机组主蒸汽隔离阀的调试发现了很多典型问题,经过专项研究和实践得到了及时有效的处理。

一、主蒸汽隔离阀介绍

某核电站3/4号机主蒸汽隔离阀使用的是EDWARD美国FLOWSERVE产品,为“等楔”型双板闸阀。执行机构由一个与氮气贮罐相连接的液压缸组成(当环境温度为40℃主蒸汽隔离阀打开时,压力为18.3MPa.a),贮罐内的氮气如同不会失效的关闭弹簧,使阀门关闭不需任何其他动力。反之,为开启阀门时要用一套带油压气动泵的液压系统(主蒸汽隔离阀开启时,液压油的名义压力为21.4MPa.a)提供足够的能量来克服氮气压力,以便开启隔离阀。

1.主蒸汽隔离阀作用

(1)实施主蒸汽隔离。发生蒸汽管线破裂事故时,主蒸汽隔离保护动作快速关闭,将有效地限制不可控的蒸汽流失,减少向一回路引入过多的正反应性,同时避免另外两台正常蒸发 器的意外排空;如果破口发生在主蒸汽隔离阀的下游,将直接切除事故源头;如果破口在安全壳内,也减少了向安全壳内排放的蒸汽总量,避免安全壳完整性受到破坏。

(2)作为第三道屏障——安全壳的一部分。主蒸汽管道穿越安全壳,主蒸汽隔离阀及其上游管线是安全壳的自然延伸。而蒸汽发生器的管板和传热管是一回路压力边界,是防止放射性释放第二道屏障。如果发生蒸发器破管,一回路放射性将直 接排放到二回路,此时主蒸汽隔离阀关闭配合其他隔离措施,将起到防止放射性释放第三道屏障的作用。

2.主蒸汽隔离阀组成

主蒸汽隔离阀由主蒸汽隔离阀本体、开阀压力油回路、关阀排油回路和气动油泵回路组成。

(1)主蒸汽隔离阀参数。设计寿命:40年;阀门高度:3302mm;阀门长度:1626mm;阀门总重:7300kg;阀门行程:521mm;执行机构行程:550mm开启时间:6min;快速关闭:≤5s;慢速关闭:3min;正常状态可以是全关或全开,但不建议处于中间位置、失电、失气或事故状态关闭。

(2)主蒸汽隔离阀本体组成。贮气器:充198barN2,贮罐中装的氮气可被看作是不会失效的关闭弹簧,当压力小于111bar.g时气压低报警;油缸:充油时开阀,排油时关阀;阀体:闸阀——对称锲行双闸板;活塞:连同阀杆带动阀门开关。

(3)开阀压力油回路组成。油泵出口油管路;阀门油缸;油压安全阀:定值325bar。

(4)油压贮压器:作为压力油油温变化引起油压变化时缓冲箱。

(5)关阀排油回路组成。主蒸汽隔离阀有两条回油管线,每条管线有一个控制分配器(251/271DR)用于关闭MSIV,由先导电磁阀(251/271EL)控制。一个试验分配器(VVP261/281DR)用 于控制阀门快关和慢关,由其先导电磁阀(261//281EL)控制,流量控制阀(291/301VH)在任何上游压力状态下保持关闭速度基 本不变;先导电磁阀(251/261/271/281EL)由电磁线圈和弹簧控制其位置;控制和试验分配器(251/261/271/281DR)由先导油压和弹簧控制其位置。

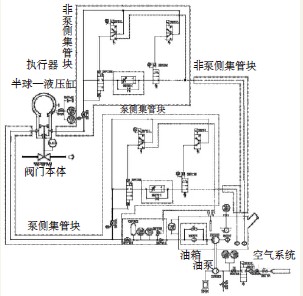

3.主蒸汽隔离阀动作原理(图1)

图1 主蒸汽隔离阀工作原理图

(1)MSIV执行机构是一只与氮气贮罐相连的液压缸:贮罐内氮气压力为198bar a,其作用是使阀门关闭;为了开启阀门,设置了一套气动油压泵操作系统,它将液压缸内的油压增加以克服氮气压力,开启阀门;当需要开启阀门时气动泵启动,开始向油缸活塞的下部注油,克服氮气压力把活塞向上推以开启阀门;当油侧的压力等于气侧压力的60倍时,油侧活塞与气侧活塞达到平衡,气动泵停止工作,阀门全开。

(2)该阀还在ECP(紧急操作)盘设置有快速关阀按钮,遇有紧急情况需要关阀时只需按下ECP盘上的主蒸汽隔离信号按钮,阀门就会在5秒内关闭,实现隔离一、二回路的功能。

(3)在关闭MSIV时,只需切断气动油泵的气源(211EL断电),并泄掉油压即可。

(4)泄压回路有两条(A/B两列):A列由控制分配器251DR和试验分配器261DR组成,B列由控制分配器271DR和试验分配 器281DR组成,每个分配器由各自电磁阀控制。

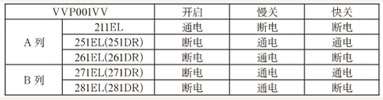

(5)开关阀门时各电磁阀状态如表1所示。

表1 主蒸汽隔离阀各种工作状态下电磁阀工作情况

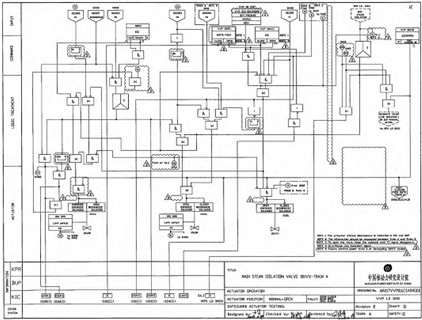

4.主蒸汽隔离阀动作逻辑(图2)

图2 主蒸汽隔离阀动作逻辑

(1)当主蒸汽管线暖管完成后主蒸汽隔离阀上下游压差小于3bar时,可以通过主控室电脑上VVP系统画面或BUP(后备操作)盘来开启主蒸汽隔离阀。

(2)在画面上的操作:调出VVP系统画面,点击对应阀门图标后会弹出一个操阀对话框,在开阀条件满足情况下会显示角向右的三角形,点击三角形后并点击“execute”后开阀指令发出,就地阀门会自动开启到全开位置;关阀操作相似。

(3)如果在BUP盘上进行操作,需要将转化开关打到“BUP”位置,然后在BUP盘上找到操作的阀门按钮,同时按下“开按钮”和“BUP盘上的允许操作按钮”至开阀灯闪烁后放开,阀门就会自动开启至全开位,关阀操作相似。

(4)做10%关实验时,只需在VVP系统画面上点击“SELECT”和“TEST”按钮后阀门部分关阀指令发出,在检测关到10%信号(SM7行程开关动作)后阀门会自动开启至全开位。如10%位开关坏的情况下,逻辑会在实验指令发出后20秒自动发开阀指令,防止阀门全关而导致机组停运。

5.气动泵工作原理

(1)气动液压泵向泵侧集管打入压力油,本泵的工作基于力平衡原理,低压的压缩空气作用在一个较大面积的活塞面上(1∶60),高压的流体作用在一个面积较小的活塞上来平衡压缩空气的力。

(2)当两端力平衡的时候,泵停止运转。当液压回路由于泄漏压力降低,这就造成泵自动运转来补偿泄漏的流体。

(3)通过控制压缩空气的压力,液压回路的压力下限将被自动控制。调节204VA来调节空气压力,正常运行时这个压力是不调节的,调试过程中调节好后需要将这个阀门锁死。

二、主蒸汽隔离阀的调试

1.调试先决条件及工器具的准备

(1)逻辑控制通道试验(TP09)先决条件:阀门本体机务部分和电仪部分已安装完成,电仪部分相关设备接线已完成且检查合格;系统TOB流程已完成,调试票已拿到手;仪控已按设计图纸完成上位画面组态和下位逻辑组态且DCS可用;电话通讯可用。

(2)主蒸汽隔离阀控制试验(TP12)先决条件:逻辑控 制通道试验(TP09)完成并合格;油箱内油质化验合格;阀门上氮气罐压力在110Bar以上;阀门进气管道已连接且压缩空气可用。

(3)工器具的准备:先决条件满足的情况下,进行阀门调试时需要准备与阀门相关的接线图和逻辑图,万用表一块,8mm的套筒扳手一把,手电筒一只,250mm活动扳手一把,梅花和一字螺丝刀各一把,信号短接线一根。

2.调试人员安排

(1)阀门就地至少安排2个人,其中一人必须熟悉阀门工作 原理和各控制部件的接线,能正确找到图纸上标注的接线端子及阀门相关控制部件位置,熟知信号不能送到主控室时在就地 应如何进行检查和处理的方法,能熟练调节行程开关位置等。

(2)主控室至少安排2人,其中一人必须能够看懂逻辑图, 在出现指令发不出去时能熟练进行处理,熟知在指令发出后需要的反馈信号,熟知阀门操作步骤和熟悉相关试验程序,熟悉 DCS机柜接线的查找方法等。

3.TP09—逻辑通道验证的试验目标

该试验由于阀门实际不动作,是通过主控室发出控制指令,根据控制逻辑图的要求在就地模拟需要的反馈信号,验证阀门的开启、慢关、快关和部分关时电磁阀的带电情况是否正确。

(1)阀门开启时验证:212EL带电,252/262/272/282EL失电。

(2)阀门A/B列慢关时验证:212EL失电,A列252/262EL带电,B列272/282EL带电。

(3)阀门A/B列部分关时验证:中间限位开关SM7未动作前,212EL失电,A列252/262EL带电,B列272/282EL带电,阀门往下关;SM7动作后,212EL带电,A列252/262EL失电,B列272/282EL带电,阀门开启。

(4)A/B列部分关时SM7故障,阀门只能往下关20s然后自动开启验证:在做部分关闭试验时,人为模拟SM7故障,阀门从部分关指令发出后开始计时,20s计时未到前:212EL失电,A列252/262EL带电,B列272/282EL带电,阀门往下关;20s计时到后:212EL带电,A列252/262EL失电,B列272/282EL失电,阀门开启。

(5)阀门A/B列快关时验证:212EL失电,252EL/272EL带电,262EL/282EL失电。

4.TP12—系统无蒸汽时动作阀门的试验目标

在TP09逻辑验证正确,现场阀门油箱加油完成、油质合格、氮气罐(蘑菇头)充N2压力满足试验要求,阀门操作时不影响系统上下游安全后,可进行TP12实际动作阀门。该试验的目标如下:验证阀门开启时间<=360s,如果不满足时间要求,需要调整进气压力;验证阀门开启行程为521MM;验证阀门慢关 时间<=180s,如果不满足实间要求,需要调节泄油阀的开度;验证阀门快关时间<=5s,如果不满足时间要求,需要检查N2压力是否满足要求及泄油回路是否通畅;验证阀门SM7动作正常时部分关情况:在做部分关过程中,阀门往下关到中间限位开关SM7动作后,阀门能自动开启;验证阀门动作行程50+25/-5MM;验证阀门SM7故障,阀门往下关20s时部分关动作情况:SM7故障的情况,部分关指令发出后,逻辑里的计时模块开始自动计时,计时时间达到20s后阀门能自动开启;验证阀门动作行程50+25/-5MM.。

5.调试过程

(1)逻辑控制通道试验(TP09)。

1)在进行TP09之前必须先按照接线图纸核对电磁阀、行程开关、压力开的接线,保证接线正确:就地一组人员带上除万用表以外的其他工器具,到就地后先检查阀门外观是否有损坏,相应零部件是否完好可用,转接箱是否完好,电缆端接是否完成,压缩空气进气阀门是否关严,电话通讯是否可用等;在主控室一组人员带上万用表,根据接线图纸找到所调阀门信号接线机柜。就地一组人员用短接线短接信号,主控室一组人员在 DCS机柜后用万用表检测信号是否正确。

2)信号核对完成且均正确后,联系仪控人员给控制卡件上电,同时检查画面组态是否已完成。

3)按照图纸找到阀门电磁阀电源柜并上电,按照TP09程序要求逐一进行逻辑控制通道试验,试验过程需要仪控人员一直配合。主要操作就是通过主控室发出指令,就地人员检查相应电磁阀是否动作,而主控室人员查看画面上对应反馈信号是否正确。如反馈不正确则需要检查是指令没有发出,还是指令发出 后反馈不正确,然后进行相应处理。

(2)主蒸汽隔离阀控制试验(TP12)。

1)在TP12先决条件已满足的情况下,首次动作阀门需要阀门厂方专家到场,经其检查阀门本体无任何问题后才能开始动作阀门。

2)检查阀门压缩空气进气阀组已打开且确保压缩空气可用,阀门本体泵侧/非泵则进油手阀已开启。由于阀门初始位置是全关位,所以首次操作是先由主控操作员给开阀指令,就地人员观察阀门上压缩空气进行压力表指示是否在4Bar左右,如偏差过大则需要调节减压阀。就地观察阀门开启是否正常,如发现异常应立即将压缩空气进气阀关闭,同时通知主控室 取消开阀指令。只有在处理好缺陷后才能进行下一次动作阀 门操作。

3)主蒸汽隔离阀控制试验(TP12)主要包括开阀、缓慢关阀、快速关阀几个过程。开阀和缓慢关阀可通过KIC和BUP盘上的按钮进行操作,而快速关阀则通过ECP盘操作实现。

6.调试过程中发现的问题及处理方法

(1)逻辑控制通道试验(TP09)。

1)氮气压力开关接线错误。应该接常闭点而现场却接成了常开点。反馈给安装电仪的人员进行更改。

2)10%位行程开关接线错误。应该接常闭点而现场却接成了常开点。反馈给安装电仪的人员进行更改。

3)画面报警信号连接点名错误。反馈给仪控人员进行更改。

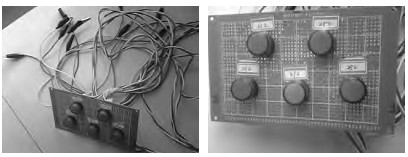

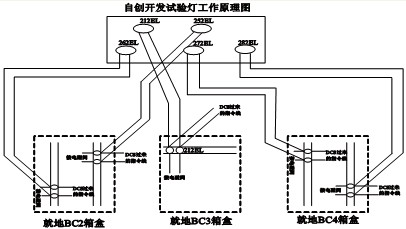

4)由于现场信号转接盒安装位置狭窄、需要同时检查的电磁阀数量多达5个,如果按照通用做法使用过万用表检查电磁阀是否动作将导致试验无法进行。通过对试验过程和需要验证 的内容进行充分分析和实践,自制发明了一个带灯的试验装置(见图3),在试验灯下标注了电磁阀编号。试验时将试验装置 的鳄鱼夹夹在相应电磁阀的接线柱上,当主控室发出开启、慢关、快关、部分关指令时,只需观察试验装置上的对应灯是否变亮来判断电磁阀是否带电(工作原理见图4),大大提高了工作效率和减少了调试人员的工作量。

图3 试验过程中使用的自制工具

图4 自制试验装置原理图

5)TRAIN A到TRAINB指令不能进行通讯,联系仪控人员检查发现线未接到对应卡件通道。

6)逻辑里的”TEST”按钮给的是长指令,需要给2秒脉冲指令,这样可防止在做10%活动试验时,由于未及时复位TEST按钮而导致阀门不断来回动作,给机组运行造成不必要的影响。

(2)主蒸汽隔离阀控制试验(TP12)。

1)在进行3号机主蒸汽隔离阀调试时,3个阀门油箱油质化验均不合格。将不合格油放掉并注入新油,加入的油质通过取样化验后合格。

2)#3号机三台主蒸汽隔离阀关限位行程接线错误,将常开点接成了常闭点,反馈给电仪安装更改接线。

3)#4号机002VV在调试运行过程中发生气动泵上有一个消音器脱落后噪音非常大,找到脱落的消音器重新安装好并检查另外2台阀门,发现其消音器也没有紧固,将所有消音器紧固一遍防止其脱落。

4)#4号机003VV的273DL由于进水后将接线端子锈蚀脱落,导致4号机003VV调试时缺少273DL,在开启阀门前询问厂方人员273DL没有安装开启时会不会漏油,其回答不会,但一开启阀门时马上有油从273DL从喷出,马上关闭进气阀门防止油泄漏。后从运营公司找配件安装后调试正常。

5)#4号机003VV调试过程中,由于10%位没有反馈信号,厂方人员进行了调整,由于调节距离过近导致在开阀时将行程开里面的弹簧顶断而失效,后领取备件更换后调试正常。

6)#3号机行程开关电缆由于长期运行在高温环境导致电缆外皮出现龟裂现象,目前等设计院出更改换耐高温电缆图纸。

三、结论

目前使用上述方法调试过的某核电站3/4号机主蒸汽隔离阀工作正常,主蒸汽隔离阀经历了商运前的168小时运行考验合格,进一步证明了上述采用调试方法和手段是有效、适用的。主蒸汽隔离阀是作用特殊且重要的关键设备,调试过程中一定要认真做好每一个环节,遇到问题要认真分析和对待,积极想办法解决问题。

本文总结的调试某核电站3/4号机主蒸汽隔离阀时遇到的典型问题及处理方法可作为CPR1000堆型核电站后续相同及相关工作的参考和借鉴,并推广使用。

摘自互联网