【摘要】介绍了氟塑料衬里闸阀的结构特点和设计方法,提出了氟塑料衬里闸阀在制造过程中需要注意解决的问题与工艺要点。

一、前言

早在50年前,塑料问世不久,就有人预言,氟塑料衬里阀门将成为化工应用领域里的首选阀门。因为石化工业管道中所要求的温度相对较低,而氟塑料衬里阀门符合这一要求,同时避免了许多腐蚀性问题。

由于石化工业管道中介质具有极强的腐蚀性,一般的碳钢阀门很快被腐蚀掉,即使是不锈钢阀门,也会被腐蚀。后来人们发明了哈氏合金、蒙乃尔合金及20号合金,解决了石化特殊管道输送难题,因为这些合金中含有大量Ni、Cr、Nb、Ti和Pt等贵重金属,加上资源有限,氟塑料衬里阀门就成为理想的替代物。衬氟塑料阀门(国外称为铁氟龙阀门),在20世纪70年代开始研发,由于阀门结构的特殊性,最初的氟塑料衬里阀门集中在旋塞阀与球阀几个结构简单品种,主要用于石化管道中强酸、强碱及溶剂类物质。

由于工业管道的多样性需求,近些年来衬里蝶阀、衬里截止阀和衬里闸阀相继问世,顺应了节能低碳的世界潮流,成为发展速度最快的阀门品种之一。

二、氟塑料衬里闸阀结构特点与设计

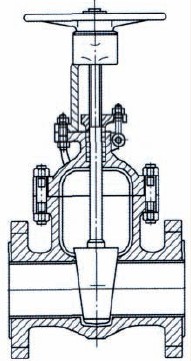

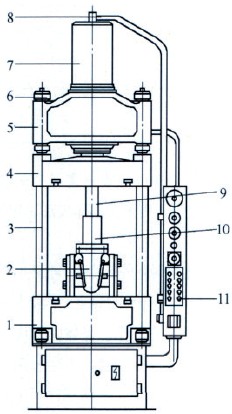

闸阀是使用量大、使用面广的产品。一般工业用钢制闸阀按GB/T 12234的规定设计制造,由于氟塑料衬里闸阀没有相应的标准,在《氟塑料衬里阀门通用技术条件》(HG/T3704-2003)中没有闸阀的技术要求,使氟塑料衬里闸阀的设计与生产遇到一定困难。氟塑料衬里闸阀由于制造工艺复杂,国内外生产厂家极少。即使有几家企业生产,也是圆筒形结构,闸板为圆塞子形,粗大笨重,如图1所示。

图1 一般氟塑料衬里闸阀结构

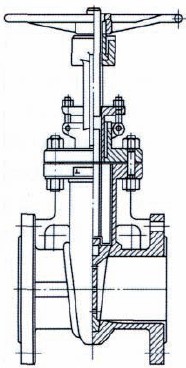

根据市场需求,上海耐腐阀门集团公司早在2006年开发成功了系列氟塑料衬里闸阀新产品(图2)。这种产品的独创之处,在于阀体由圆筒形改为扁体形,因而体积缩小了近2/5,这样的结构在常规阀门设计中非常容易实现。但在氟塑料衬里闸阀设计与生产中往往困难重重,需要根据工艺要求和企业生产实际情况。统筹考虑,确定合理的设计方案。

图2 新型氟塑料衬里闸阀结构

氟塑料衬里闸阀的适用压力在1.6MPa左右,适用温度在180℃以下,采用扁体结构在壳体强度上是允许的,符合GB/T12234标准规定。只是模压工艺和模具制作上难度较大,首先是阀体中法兰到阀体底部尺寸深度大,脱模困难,导向筋难于控制,阀座5°斜角不易保证,这些问题不解决,氟塑料衬里闸阀将从无做起。为了解决模压工艺与脱模问题,设计时,尽量减小阀体中法兰面到底部的深度,增加阀盖的高度,保证一个合理的比例,特别是在DN200以上的闸阀。

氟塑料衬里闸阀的金属壳体壁厚按GB/T12234的规定,这个壁厚不含氟塑料衬里层厚度,同时应满足衬里模压时壳体的强度,保证模压时壳体不发生有害变形,大于DN200的壳体,应增设加强肋。为了方便模压加工,加强肋尽可能置于钢壳外。

氟塑料衬里闸阀壳体的内部结构设计,应尽可能简洁,不论是平面密封还是斜面密封,都应考虑脱模是否困难,模压工艺是否可行。特别是大尺寸阀门。

氟塑料衬里闸阀的结构长度按GB/T12234的现定,氟塑料衬里层厚度应包含在内。

氟塑料衬里闸阀的联接形式包括法兰式、对夹式、螺纹式和卡箍式等,但不包括焊接端式,因为焊接产生的高温会损坏氟塑料衬里层,影响产品质量。氟塑料衬里闸阀阀体密封座的最小直径按GB/T12234的规定,最小直径为衬里层内径。

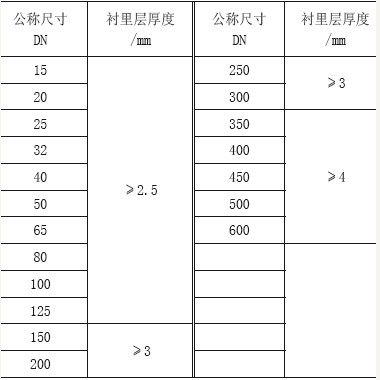

氟塑料衬里闸阀的衬里层厚度应不小于2.5mm,可按下表的数值选取。介质过流面的衬里层可适当加厚。

衬里层厚度表

氟塑料衬里闸阀应设置表示启闭位置的机构和限位机构,根据用户要术在阀体底部设置排泄孔,保证使用安全。

大口径氟塑料衬里闸阀,可采用钢板焊接方式,焊接应符合GB150标准的规定。内部结构应尽量简单,便于衬里和模具的制作,壳体受衬面上的焊缝应是连续焊,并且采用对接焊缝,不得采用点焊,间断焊,更不得采用铆接方式。焊缝应打磨平整,焊缝凸出高度≤0.5mm。所有的转角处应呈圆弧过渡,圆弧半径R≥2mm。

氟塑料衬里闸阀杆最小直径按GB/T12234的规定,受加温炉和模压设备的限制,大口径闸阀因阀杆较长,不便氟塑料衬里加工,应根据企业生产装备情况,考虑将阀杆分段设计。分为光杆段与T形螺纹杆段,光杆段与闸板联接(焊接或螺纹联接),要求牢固,不转动。光杆段与T形螺纹杆段的联接采用卡套式活络联接。

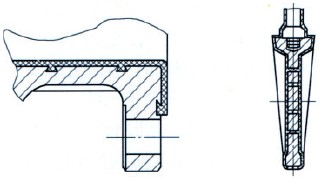

为了保证氟塑料衬里闸阀衬里层与基体结合牢固,应设计一些螺纹孔或燕尾槽,如图3所示,氟塑料衬里闸阀的其他技术要素按GB/T12234的规定。

图3 螺纹孔及燕尾槽结构

三、氟塑料衬里工艺

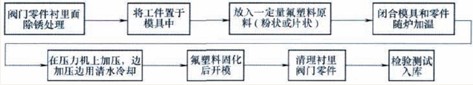

氟塑料衬里阀门的生产是一种复杂而又繁重的过程,除了成型加工技术外,还需考虑到生产成本,原料供应,环境影响等方面。模压是氟塑料衬里成型工艺方法之一(如图4所示),也是氟塑料衬里阀门应用最理想的方法之一。

图4 衬里工艺流程图

氟塑料衬里阀门的模压生产是将一定量的氟塑料(粉状、粒状、纤维状、片状和碎屑状等)放入成型的模腔中,然后闭合,放在加热炉内加热到一定温度,并在压力作用下熔融流动,缓慢充满整个型腔而取得型腔所赋予的形状。随着氟塑料化学反应程度的增加,熔体逐渐失去流动性变成不熔的体型结构而成为固体,经冷却到一定温度打开模具,而成为成品,从而完成模压过程,如图5所示。

与挤出、注射成型工艺相比,模压具有投资省,经济效益好的优点。经过改性的氟塑料(如F46等)可以用热塑性的成型加工方法如模压、挤出及注射成型获得,挤出和注射工艺需用专门的注塑机设备,又是高效率、连续性工作,只有单一产品,批量大的场合才适合,而阀门生产绝大多是品种规格多,批量小的场合,相较之下,没有模压工艺生产氟塑料衬里阀门经济合理。

氟塑料衬里层的质量主要取决于氟塑料原料质量、衬里模压工艺和模具的设计。

氟塑料衬里层的外在质量包括衬塑层的规整、尺寸、外观和色泽等,表面应当光滑平整、无气孔、裂纹和夹杂等缺陷。法兰的翻边处及其他转角处应色泽均匀,无泛白现象。

氟塑料衬里层的外表面质量主要取决于模具的设计和氟塑料在模具内的塑化、混合和分散的能力。塑化效果的好坏与模具结构以及工艺配方、原料质量和加工工艺条件的控制有直接的关系。

根据氟塑料成型工艺特性、方法,在生产过程中应注意解决的问题和要点是:

1)衬里前受衬面的焊渣、飞溅物和油污等类似杂物应予以彻底清除;衬里阀门的机加工、焊接等工序必须在衬里之前完成;棱角锐边倒圆角,应按GB11373标准中St2级要求进行除锈处理;注意除锈处理工序与氟塑料衬里工序之间的间隔时间,一般春季不超过4h,冬季不超过6h。

图5 衬里工艺流程图

2)氟塑料材料应符合相关材料标准,严格把关。计算好用料量,防止浪费。用于食品、医药、卫生级阀门的氟塑料,还应无毒、无菌、无杂质,符合相关的卫生标准。

3)模具制作要精细,模膛要光亮,要有导向定位装置,要有一定数量的排气孔,模膛模压前要涂覆适量的脱模剂。

4)成型的氟塑料为半透明的聚合物,静电吸着性很强。容易吸附灰尘和杂质,影响成型加工制品的性能。成型时应加入抗静电剂。氟塑料热导率小,加工时应注意升温速度。考虑其成型加工温度下的腐蚀作用,加工设备应选用铬钢或渗氮高合金钢作为防腐层。

5)控制好黏度。氟塑料在熔融状态下的流变性接近非牛顿型,即随着剪切速率γ的增加,表面黏度(ηα)下降。而且随着相对分子质量下降,其熔体黏度也随着变小。熔体流动中γ超过一定极限,就会产生熔体破碎,使阀门衬里面显示粗糙的表面,故成型加工时应适当提高料温,并加大流道和浇口的直径。

6)控制好温度、压力与时间。氟塑料成型加工温度范围窄,成型加工困难。比相同熔融指数的聚乙烯高一些,可用挤出、注射等方法成型。模压成型时将氟塑料加热至290~370℃使其熔融,在7~12MPa的压力下,使熔体充满模具,压实、脱模即得制品。在模压过程中,要注意塑化的温度、压力与时间,正确掌握模压工艺。塑料塑化成型对温度和压力的要求非常严格,掌握氟塑料的塑化时间非常重要。塑化时间太短,氟塑料未成型就已分解交联;若塑化时间太长,则生产效率低,需要很长时间才能固化脱模,生产周期长。在生产中,控制塑化时间的关键因素就是温度和压力。若不能控制好塑化温度和压力,则很可能产生诸如衬里层表面硬度低,表面光亮度不足;衬塑尺寸控制困难;熔接痕难以消除;衬塑层沿氟塑料流动方向有“鱼鳞”样凸凹不平的有规则的波纹,或表面箭头状波纹等问题。另外,在加压过程中放气次数、放气时间和间隔时间都对衬塑层的外观质量有直接影响,在生产中予以标准化严格控制,并做好生产记录。工艺人员可以在生产前对氟塑料拟订其塑化曲线,掌握其塑化时间,然后在实践中根据实际情况进行

工艺调整。因每种产品的氟塑料配方、原材料质量、产品质量要求各异,其温度、压力、放气等工艺控制也不尽相同,须根据具体情况决定,从而制订出适合的模压工艺规程。

7)闸阀零件衬里层应进行电火花测漏,采用5~20kV高频电火花检测仪,按GB/T23711.1-2009的规定进行检测。检测探头在衬里表面以不超过50mm/s的速度移动。被检测工件不被击穿为合格,检测仪器一次连续工作不得超过50min。

四、结语

由于新技术、新材料和新工艺不断出现,石化工业、宇航工业及核工业的特殊需求,还需要各种不同类型的特种阀门。就衬里阀门而言,新型的工程塑料、陶瓷材料和纳米复合材料不断出现,以及滚塑工艺、喷塑工艺和热喷涂技术的快速发展,给衬里阀门的发展提供了广阔的前景和技术支撑。

氟塑料衬里闸阀的研发成功,是这一时期技术发展的产物,本文重点介绍了氟塑料衬里闸阀的结构特点和工艺特性,提出需要解决和注意的设计要点和工艺难点,为阀门行业同仁提供有益借鉴,以供不断探索、不断创新,研发出更多更好的阀门新产品,满足我国快速发展的经济建设的需要。为节能减排,建立和谐社会、节约型社会作出新的贡献。

摘自互联网