高炉炉顶的布料控制是整个高炉控制的核心部分,通过调整炉料在炉喉的分布,实现高炉最佳的布料效果,达到煤气流分布合理,提高煤气利用率,最终实现低耗高产的目的。合理的布料体现在高炉炉料分布均匀,矿/焦比在炉喉径向分布合适,料面形状理想,即边缘料面宽度合适,并且不出现料层滑坡现象。如果料流调节阀开度过大,布料时间会缩短,造成料面不均匀;反之,料流调节阀开度过小,会降低高炉的上料能力,影响到铁水的产量。因此,料流调节阀开度是否合适,对高炉起着至关重要的作用。本文介绍了某钢铁厂无料钟炉顶料流调节阀开度的控制方式,该项目已于2011年末顺利投产。

在高炉布料过程中,料流调节阀的开度对于高炉生产起着至关重要的作用。合理的料流调节阀开度可以在保证铁水产量的同时保证布料的均匀,解决布料偏差和布料不到位的问题。料流调节阀开度控制有三种方法,一是根据矩阵查表得出料流调节阀恒定开度的方法;二是利用上一次料流调节阀开度误差,在本次布料前对其进行修正的自学习控制方法;三是利用实际测量数据对理论模型进行修正后,采用质量流速计算方法。目前该钢铁厂开度控制采用的是质量流速计算方法,实践证明,该控制方法效果很好。

1 矩阵查表控制法

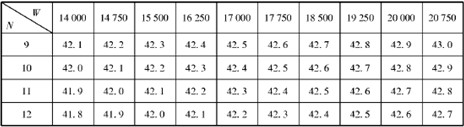

料流调节阀矩阵查表控制法是根据料种、料批质量、设定的布料圈数的不同而人为手动设定不同的料流调节阀的开度。根据高炉正常生产时的实际料批情况,选择最大料批和最小料批,在此之间划分多个档位。当料进入称量罐时,系统会根据该批料的料种、料重和设定好的布料圈数在矩阵中自动查找对应的开度值,如图1所示。图1中,W代表料批质量,单位为kg;N代表布料圈数。质量(竖列)和圈数(横行)十字交叉点处的数值,即为在布料时对应该批料的料流调节阀开度值。

图1 料流调节阀开度表示意图

在加料初期度,由生产操作人员凭借自身经验,根据料批的实际情况,手动设定料流调节阀的开度,并对比实际布料结果,修正布料矩阵中的开度,经过多次实测,多次修正,总结出适合的料流调节阀开度值。正常生产中,料流调节阀会自动根据设定好的矩阵表开到相应的开度。但是,因为开度值合适与否与料批质量有很大关系,虽然我们尽可能的把料批按质量细化成多个档位,但两个相邻的档位之间的开度还是存在一定死区,对料流调节阀开度的准确性也会产生影响。此外,这种方法对操作人员的自身素质和经验要求也比较高,所以,实现起来有一定的难度。

2 自学习控制法

料流调节阀的自学习控制,是根据上一次料流调节阀开度产生的误差情况,在本次布料前,对料流调节阀开度进行修正。具体如下:设N为设定的布料圈数;N1为实际的布料圈数;△N为设定的布料圈数和实际布料圈数的差值,即△N=N一N1;料流调节阀的开度为γ;Δγ为料流调节阀的误差补正值;△N2为允许的布料圈数差。

当△N>△N2时,说明本次料流调节阀开度偏大,补正值为△γ,则下次布料时,料流调节阀开度为γ-△γ;当-△N>△N2时,说明本次料流调节阀开度偏小,补正值为△γ,则下次布料时,料流调节阀开度为γ+△γ;当|△N|<△N2时,说明料流调节阀开度值适合,不需要进行补正。

3 质量流速控制法

质量流速控制法,是要找出炉料质量流速和料流调节阀开度之间的函数关系。不同料种的原燃料有不同的布料曲线,原燃料分为矿石和焦炭,因此,要计算出矿石和焦炭的布料曲线。首先需要计算该批炉料的质量流速。因为料批的质量已知,布料时间可在下料期间测得,所以,炉料的质量流速为Q=W/T。其中,Q为本次炉料的质量流速,单位为kg/s;W为本次料批的质量,单位为kg;T为本批料的布料时间,单位为S。

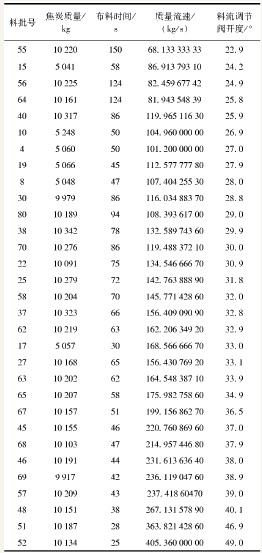

开炉装料过程中,记录各批入炉炉料的相关数据,包括料批号、料种、料批质量、料流调节阀开度、布料时间,质量流速(可根据Q=W/T得出),以便找出Q与γ的关系。从测量的焦炭数据中整理出一些有代表性的数据,如表1所示。

表1 焦炭下料过程中的相关数据

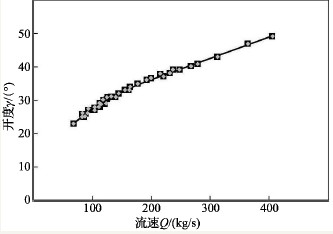

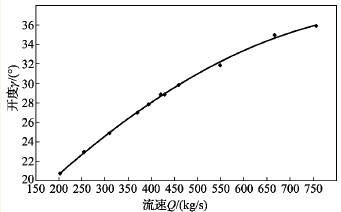

根据表中的数据得到的关系曲线如图2所示。

图2 焦炭质量流速和料流调节阀开度关系曲线

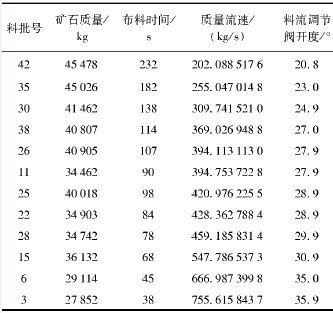

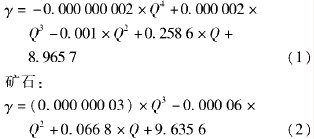

同理,测得的矿石数据见表2,由表2中的数据得到的关系曲线见图3。

表2 矿石下料过程中的相关数据

图3 矿石质量流速和料流调节阀开度关系曲线

从图2和图3可以看出,焦炭/矿石质量流速和料流调节阀开度之间曲线拟合程度均不错。利用数理统计方法,分别对焦炭/矿石的质量流速和料流调节阀的开度做回归分析,可以计算出焦炭/矿石的曲线函数。

焦炭:

4 结束语

该钢铁厂高炉自投产以来,系统运行稳定,料流调节阀开度控制准确,满足实际生产需要,为高炉的稳产、高产提供了可靠的保证,受到了业主的好评。实践证明,该控制方法设计合理。

摘自互联网