【摘要】某电厂调节阀杆在运行中发生断裂,断裂位置在排气孔处。断口分析表明,阀杆的断裂性质是过载导致的延性断裂,材质理化检验结果表明阀杆的强度和硬度都低于技术条件要求,材质的纯净度不高,阀杆的结构设计以及机械加工上的缺陷是阀杆断裂的最主要原因。

1 原始情况

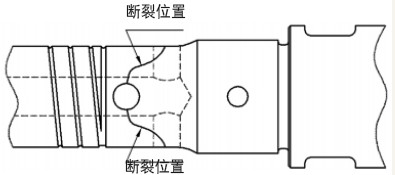

图1 阀杆的断裂位置示意图

某电厂660MW超临界空冷机组在小修检查时发现调门阀杆断裂,阀杆的断裂位置如图1所示。阀杆材质为2Cr12NiMo1W1V,工作温度为566℃。

2 断口分析

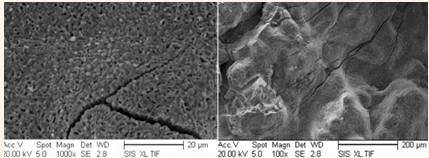

图2 阀杆宏观断口形貌

阀杆断口的宏观照片如图2所示,阀杆断裂位置在相互垂直的两个相距约10mm排汽孔处,断口呈深灰色,断面被严重氧化和磨损,排汽孔表面可见较深的刀痕,垂直于阀杆的排汽孔与阀杆中心的压力平衡孔之间的边缘线较为尖锐,局部形成飞边,有微裂纹产生。在垂直于断面的阀杆外表面,局部有塑性变形的痕迹。

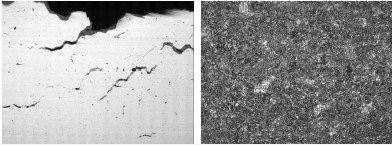

图3 阀杆断口的微观形貌

阀杆断口的微观形貌如图3所示,断口上可见韧窝、撕裂棱和二次裂纹,有瞬时延性断裂的特征。

3 材质分析

在阀杆上取样,测试了调节阀杆的化学成分,力学性能和金相组织。

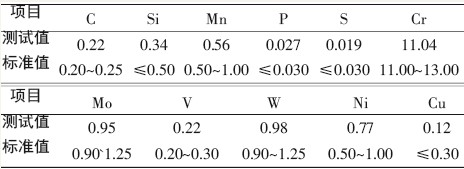

3.1 化学成分

阀杆的化学成分分析结果如表1所示。由表1可见,阀杆的化学成分符合技术条件的规定。

表1 2Cr12NiMo1W1V钢的化学成分/wt%

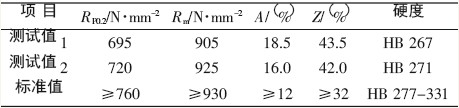

3.2 力学性能

阀杆的的力学性能分析结果如表2所示。由表2可见,阀杆的强度和硬度指标都低于技术条件的规定值。

表2 2Cr12NiMo1W1V钢的力学性能试验结果

3.3 金相分析

在阀杆的断口附近取样制备金相样品,检查结果如图3(a)、(b)所示,夹杂物评定结果为A2.5、BN2、DN1.5,断口边缘有一些孔洞和微裂纹,金相组织为回火索氏体,晶粒度为4级。

(a)孔洞和微裂纹照片 (b)阀杆金相组织照片

图 3

4 分析与讨论

从阀杆的结构设计来看,在阀杆的三个排汽孔交汇的区域,阀杆的承载面积减小,存在应力集中效应,阀杆排汽孔内表面光洁度很差,排汽孔交汇处几何过渡剧烈,未做圆角过渡处理,加工不当还会产生飞边,进一步加剧了应力集中效应。阀杆在工作状态下承受拉应力和气流变化引起的冲击载荷,应力集中区对冲击载荷是非常敏感的。从断口分析来看,阀杆就是在冲击载荷和应力集中效应的共同作用下发生了瞬时延性断裂。阀杆材质分析结果表明,阀杆材质的纯净度不好,强度和硬度指标低于技术条件要求,进一步降低了阀杆的承载能力。结构设计和机械加工上的不足以及材质性能和组织上的缺陷导致阀杆承载能力下降,在冲击载荷作用下发生延性断裂。

5 结语

建议改进阀杆的结构设计,提高排汽孔处的承载能力,保证排汽孔内表面的粗糙度达到工艺要求,对排汽孔边缘应做圆角过渡处理,减小应力集中效应。严把材质检验关,确保阀杆的材质检验结果符合技术要求。

摘自互联网