1 工艺介绍

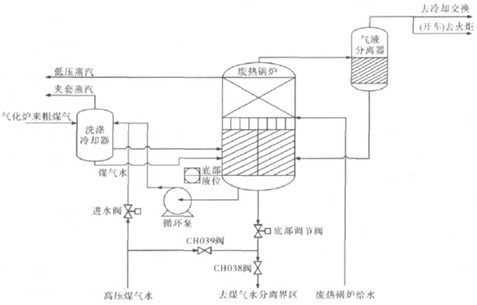

图1所示为某煤制天然气项目气化炉的废热锅炉工艺流程图。气化炉在正常运行时,废热锅炉底部的液位要控制在合理范围内,液位过高时,增加了粗煤气进入废热锅炉的阻力,且会导致粗煤气中含有大量的水蒸气;液位过低时,由于进入废热锅炉粗煤气温度为181℃左右,而废热锅炉的正常操作温度在161~175℃之间,液位过低将会使废热锅炉运行于较高温度下,对设备造成损坏。因此,在废热锅炉下部设计了调节阀,以实现液位的自动控制。

图1 气化炉废热锅炉工艺流程

气化炉运行过程中,粗煤气带出的煤粉、灰与焦油在废热锅炉中积聚,会造成废热锅炉底部堵塞,造成废锅底部液位的升高,当超过粗煤气进气孔时,会导致进气阻力明显增大,导致洗涤冷却器出口温度升高,进而影响粗煤气和煤气水的正常运转,为防止上述情况的发生,需设置自动反冲洗装置,对废热锅炉进行定期的反冲洗,反冲洗作用将废热锅炉中沉积的杂质与煤气水充分混合,通过底部管线排出废热锅炉。工艺过程控制上的难点包括:

a.反冲洗顺序控制与液位自动控制两种策略作用时间的分配,相互切换时的自动、无扰动设计。根据上述的工艺要求,反冲洗顺序控制为周期循环控制,防止阀门与管线堵塞,但气化炉处于正常工况下,要始终投入废热锅炉液位的自动控制。

b.反冲洗顺序控制,是一个自动的、无需人工操作的过程,必须严格按照工艺要求、反冲洗步骤进行设计,且要考虑到顺序控制过程中出现的各种意外情况。

c.当执行反冲洗顺序控制时,废热锅炉中只有进水,无排水,所以液位会有明显变化,则要求调节阀的液位自动控制必须有较高的调节品质。

2 解决方案

针对上述的某煤制天然气项目废热锅炉底部液位自动控制由PID控制实现,液位由现场的双法兰差压液位计检测,再根据调节阀的特性,设定合理的PID参数,以获得最佳的调节品。反冲洗顺序控制由程序实现,具体程序流程如图2所示。

图2 反冲洗顺序控制程序流程

废热锅炉正常运行工况时,CH038阀门、底部调节阀均打开,将含杂质的煤气水排出废热锅炉。当粗煤气出洗涤冷却器温度超过某定值时,反冲洗程控不允许投入,但可以手动反冲洗,若是因废热锅炉堵塞导致,需到现场进行疏通处理。只有粗煤气出洗涤冷却器的温度低于某定值时,反冲洗程控才允许投入。具体操作为:先点击“A”,再点击“S”,程序控制开始,自动关闭CH038阀门,打开CH039阀门,使高压煤气水反冲废热锅炉底部,操作人员可根据工况变化,手动设定底部调节阀的开度脉动的峰值、谷值、长度和周期,使高压煤气水具有一定的冲击力,将沉积下的杂质与煤气水混合,以达到反冲洗的目的。本次反冲洗结束后,关闭CH039阀门,打开CH038阀门,底部调节阀恢复到程序控制投入前的状态。程序控制进行反冲洗间隔计时,到达间隔计时的设定值后,反冲洗程序控制再自动投入。若程序控制执行时,阀门出现未开、关到位的情况,程序控制会自动退出,保证设备处于安全状态,且发出报警信息。反冲洗画面下部为底部调节阀开度的实时趋势,便于操作员观察程序控制的状态。另外,操作员根据实际工况,在任何时间都可以通过点击“M”,就可将程序控制切除。

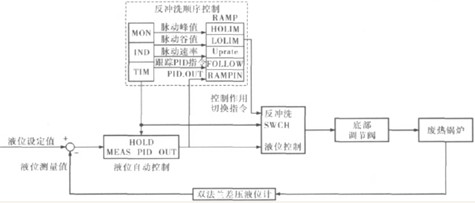

两种控制策略均对底部调节阀作用,废热锅炉的反冲洗程序控制为循环运行,除了反冲洗运行的时间以外,其他时间均为液位的自动控制,针对两种控制运行时间的分配、切换,笔者所设计的解决方案如图3所示。

图3 底部调节阀控制方案

当液位自动控制切换到反冲洗程序控制时,控制程序发出指令,使程序控制开始作用,调节阀接收程控的指令而进行开度的变化,此时液位PID控制仍为自动状态,但不对阀门作用,且PID的输出保持在切换时的数值;当反冲洗程序控制切换到液位自动控制时,控制程序发出另一指令,阀门开度立即回到PID所保持的开度数值,液位PID控制立即恢复作用,调节阀门对液位进行控制,此时反冲洗程控不对阀门进行控制,进入反冲洗间隔计时,等待下一次程控的执行,但在间隔计时过程中,反冲洗程控时刻跟踪液位PID控制的输出。

通过上述的方案设计来实现两种控制策略的时间分配、无扰动切换。由于反冲洗程控作用时,高压喷射煤气水只进入废热锅炉,但无出口排出,因此程控结束后,液位会有较大的升高,所以液位自动控制应根据调节阀的特性,设置最优的PID控制参数,实现液位控制的快速性、稳定性和准确性。

3 应用效果

将笔者设计的控制方案投入到实际的工程中,需对该控制方案分步投入、调试,实现液位PID控制参数的最优化、程序控制的完善化,最终得以在实际工程中有效应用。

3.1 液位自动控制

为实现底部调节阀对液位的自动控制,需对PID控制器的参数进行调试、优化,以获得最佳的调节品质。

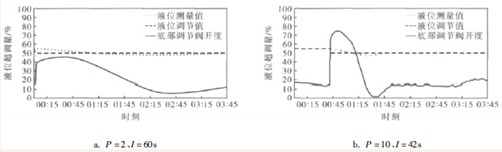

当P=2、I=60s时,液位设定值由55%下降至50%,控制的超调量为2.78%,稳定时间为300s,液位自动控制的效果如图4a所示;当时,液位设定值由55%下降至50%,控制的超调量为3%,稳定时间为147s,液位自动控制的效果如图4b所示。

图4 液位控制效果

通过上述两种在不同参数下的控制效果图的对比可知:参数为第二种情况时,液位控制的超调量变化不大,且实现了的液位的快速稳定,控制品质最佳。

3.2 反冲洗程序控制

反冲洗程序控制单独投入使用时,程序控制画面中所有参数均由操作人员根据实际工况进行设定。反冲洗程控涉及3个阀门的状态:CH038阀、CH039阀均按程序进行开、关动作;底部调节阀按所设定的参数进行脉动。反冲洗程序控制完全实现了工艺上对反冲洗控制的要求。

3.3 液位自动控制与反冲洗程序控制联合作用

经过液位PID控制与反冲洗程控的单独调试后,再将二者结合起来,共同投入到现场设备的控制中,根据实际的控制效果,继续进行优化、提高调节品质。当反冲洗程序控制退出后,液位PID控制立即恢复作用,此时液位已分别上升4.41%和8.54%,但通过PID控制,分别经过49、200s,便将液位调节稳定。因此可以得出:无论废热锅炉运行于何种工况下,笔者设计的控制方案都能顺利完成反冲洗控制,且能快速调节稳定液位,获得了较好的控制效果。

4 结束语

根据控制方案实际应用的效果图,可以看出笔者所设计的控制方案:液位PID控制与反冲洗程序控制自动、无扰切换,大大减小了操作人员的工作量;液位PID控制具有较高的调节品质,反冲洗程序控制操作简单,参数修改方便,完全按照工艺要求进行控制。笔者设计的控制方案,不仅解决了运行控制上的难点,而且实现了工艺的要求,获得了满意的效果。

摘自互联网